上海申弘阀门有限公司

联系人:申弘阀门

手机:15901754341

传真:86-021-31662735

邮箱:494522509@qq.com

地址:上海市青浦区金泽工业园区

危险化学品储罐氮封装置系统操作应用案例

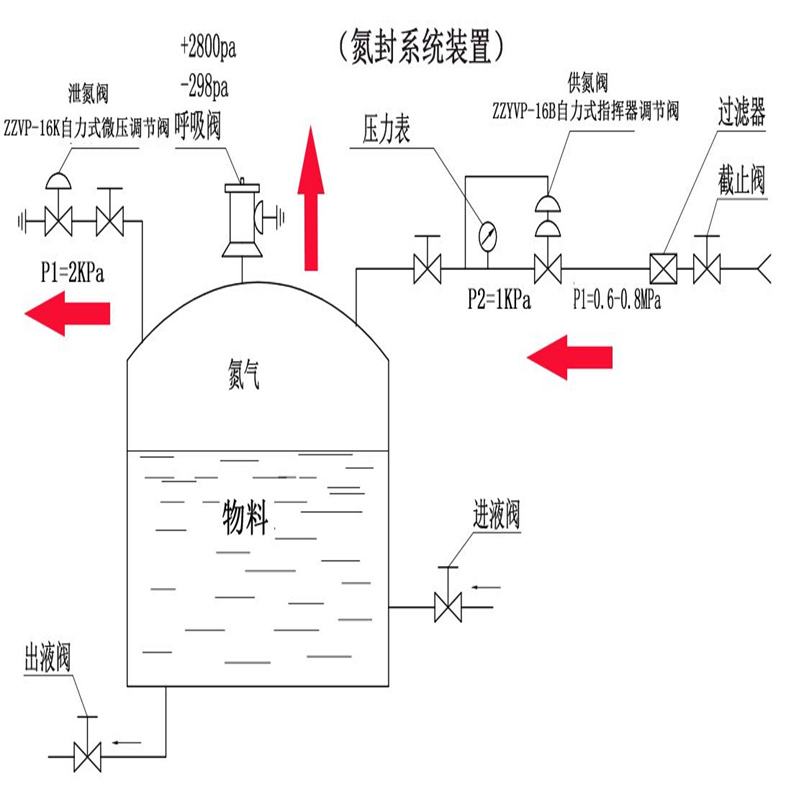

我们在实际工作中发现的典型的、重复性的技术问题中,氮封系统问题占比1.74%。我们结合现场实例向大家分享一下危险化学品储罐氮封系统问题。调节阀,供氮阀,泄氮阀,以阀后压力为动力源,引入阀后压力到指挥器膜片上以控制指挥器阀芯位置,改变流经指挥器阀芯的介质压力和流量,使阀门后端压力保持恒定的调节阀。进口自力式氮封阀压力设定在指挥器上的弹簧上实现,拧紧压缩弹簧阀后压力变大,反之则变小,操作简单因而存在方便、便捷、比一般的直接取压自力式压力调节阀精度要高;一般用于储罐氮封系统;调节和稳定储罐的氮气压力,控制精度极其灵敏,控制精度阀后能达到0.0001MPa (100pa,0.1kp)运行过程中压力可以连续调节,特别适合是控制微压场合的工况。 氮封阀无需外加能源,利用被调介质自身能量为动力源,自动控制阀门介质流量,使阀后压力保持恒定的压力稳定装置。现已广泛用于连续送气的天然气采输,城市煤气以及冶金、石油、化工等工业生产部门。该阀控制精度高,比一般直接操作型调压阀高一倍左右。减压比大,反应灵敏,极小的压力或极小的压力变化都可以感知出来,对同一台阀而言,调节范围比普通自力式调节阀广,压力设定在指挥器上实现,因而方便、快捷、省力省时可在运行状态下连续设定。

供氮装置将设在罐顶的取压点的介质经导压管引入检测机构(7),介质在检测元件上产生一个作用力与与弹簧(8)、预紧力相平衡。当罐内压力降低至低于供氮装置压力设定点时,平衡破

坏,使指挥器阀芯(6),打开,使阀前气体经减压阀(5),节流阀(4)、进入主阀执行机构(3)上、下膜室,打开主阀阀芯(2),向罐内充注氮气;当罐内压力升至供氮装置压力设定点,由于预设弹簧力,关闭指挥器阀芯(6)、由于主阀执行机构中的弹簧作用,关闭主阀,停止供氮。 泄氮装置该装置采用内反馈结构,介质直接经阀盖进入检测机构(2),介质在检测元件上产生一个作用力与预设弹簧(3)预紧力相平衡。当罐内压力升高至高于泄氮装置压力设定点时,平衡被破坏,使阀芯(1)上移,打开阀门,向外界泄放氮气;当罐内压力降至泄氮装置压力设定点,由于预设弹簧力作用,关闭阀门。

危险化学品储罐氮封装置系统操作应用案例

1 选用压力储罐或低压储罐时,应设置氮气密封保护系统,并应密闭回收处理罐内排出的气体;

2 选用降温常压储罐时,应控制储存温度低于液体闪点5℃及以下,并应设置氮气密封保护系统。

第7.2.3条款:储存沸点不低于45℃或真实蒸气压小于76.6kPa的甲B、乙A类液体,应选用浮顶罐或内浮顶罐。当甲B、乙A类液体因特殊储存要求采用固定顶罐、低压储罐和容积大于50m³的卧式储罐时,应采取下列措施之一:

1 设置氮气密封保护系统,密闭回收处理罐内排出的气体;

2 控制储存温度低于液体闪点 5℃及以下;

3 其他安全措施。

第7.2.7条款:储存毒性为高度和极度危害的甲B、乙A类液体的内浮顶储罐,储存温度超过120℃的重油固定顶罐应设置氮气密封保护系统。

危险化学品储罐氮封装置系统操作应用案例《石油库设计规范》(GB 50074-2014)

第6.1.2条款:储存沸点低于45℃或37.8℃的饱和蒸气压大于88kPa的甲B类液体,应采用压力储罐、低压储罐或低温常压储罐,并应符合下列规定:

1 选用压力储罐或低压储罐时,应采取防止空气进入罐内的措施,并应密闭回收处理罐内排出的气体。

2 选用低温常压储罐时,应采取下列措施之一:

1)选用内浮顶储罐,应设置氮气密封保护系统,并应控制储存温度使液体蒸气压不大于88kPa;

2)选用固定顶储罐,应设置氮气密封保护系统,并应控制储存温度低于液体闪点5℃及以下。

第6.1.3条款:储存沸点不低于45℃或在37.8℃时的饱和蒸气压不大于88kPa的甲B、乙A类液体化工品和轻石脑油,应采用外浮顶储罐或内浮顶储罐。有特殊储存需要时,可采用容量小于或等于10000m³的固定顶储罐、低压储罐或容量不大于100m³的卧式储罐,但应采取下列措施之一:

1 应设置氮气密封保护系统,并应密闭回收处理罐内排出的气体;

2 应设置氮气密封保护系统,并应控制储存温度低于液体闪点5℃及以下。

第6.1.8条款:储存I、Ⅱ级毒性的甲B、乙A类液体储罐的单罐容量不应大于5000m³,且应设置氮封保护系统。

《石油化工储运系统罐区设计规范》(SH/T 3007-2014)

第4.2.4条款:储存沸点低于45℃或在37.8℃时饱和蒸气压大于 88kPa的甲B类液体,应采用压力储罐、低压储罐或降温储存的常压储罐,并应符合下列规定:

a)选用压力储罐或低压储罐时,应采取防止空气进入罐内的措施,并应密闭收集处理罐内排出的气体;

b)选用降温储存的常压储罐时,应采取下列措施之一:

——选用内浮顶储罐,设置氮气或其他惰性气体密封保护系统,控制储存温度使液体蒸气压不大于 88kPa;

——选用固定顶储罐,设置氮气或其他惰性气体密封保护系统,控制储存温度低于液体闪点5℃及以下;

——选用固定顶储罐,设置氮气或其他惰性气体密封保护系统,控制储存温度使液体蒸气压不大于 88kPa,密闭收集处理罐内排出的气体。

第4.2.5条款:储存沸点大于或等于 45℃或在 37.8℃时饱和蒸气压不大于 88kPa的甲B、乙A类液体,应选用浮顶储罐或内浮顶储罐。其他甲B、乙A类液体化工品有特殊储存需要时,可以选用固定顶储罐、低压储罐和容量小于或等于100m³的卧式储罐,但应采取下列措施之一:

——设置氮气或其他惰性气体密封保护系统,密闭收集处理罐内排出的气体;

——设置氮气或其他惰性气体密封保护系统,控制储存温度低于液体闪点5℃及以下。

危险化学品储罐氮封装置系统操作应用案例

综合以上标准规范,我们可以得出以下危险化学品储罐应设置氮封系统:

1、新建单罐容积大于等于 1000m³的甲B类、乙类、操作温度大于等于120℃的丙类内浮顶和固定顶储罐;

2、储存苯乙烯、丙烯腈等易聚合、易氧化的物料储罐;

3、含油污水储罐、酸性水储罐、轻污油储罐、储存温度超过120℃的重油固定顶储罐;

4、设置油气收集系统的储罐;

5、储存沸点低于45℃或真实蒸气压小于76.6kPa的甲B类液体的压力储罐、低压储罐或降温常压储罐;

6、储存毒性为高度和极度危害的甲B、乙A类液体的内浮顶储罐;

7、储存温度超过120℃的重油固定顶罐;

8、单罐容积不小于100m³,储存甲B、乙A类液体的内浮顶罐(浮盘采用易熔材料)、固定顶罐或低压储罐。

危险化学品储罐氮封装置系统操作应用案例Part 3 :氮封系统的布置

《管道仪表流程图设计规定》(HG 20559-1993)

5.1.5采用氮气或其他惰性气体密封保护系统的储罐应设事故泄压设备,并应符合下列规定:

a)事故泄压设备的开启压力应高于呼吸阀的排气压力并应小于或等于储罐的设计正压力;

b)事故泄压设备应满足氨封或其他惰性气体密封管道系统或呼吸阀出现故障时保障储罐安全的通气需要;

c)事故泄压设备可直接通向大气;

d)事故泄压设备宜选用直径不小于DN500 的紧急放空人孔盖或呼吸人孔。

危险化学品储罐氮封装置系统操作应用案例

序号 | 品 名 | 型 号 及 规 格 | 单位 | 数量 |

1 | 氮封阀 | 氮封阀ZZYVP-16P DN20 PN16 进口压力 0.3-0.6 MPA, 出口压力1 KPA 泄露等级:0 泄露 法兰尺寸HG/T20592-2009 对角螺丝孔中心距75MM 4个螺丝孔,螺丝孔大小14MM | 台 | 19 |

2 | 泄氮阀 | 泄氮阀ZZVP-16P DN50 PN16起跳压力2.5KPA 泄露等级:0 泄露 起跳压力以下零泄漏 法兰尺寸HG/T20592-2009 对角螺丝孔中心距125MM 4个螺丝孔,螺丝孔大小18MM | 台 | 19 |

3 | 球阀 | 球阀Q41F-16C DN150 PN16 介质循环水 法兰尺寸HG/T20592-2009 对角螺丝孔中心距240MM 8个螺丝孔,螺丝孔大小23MM | 台 | 1 |

4 | 球阀 | 球阀Q41F-16C DN125 PN16 介质循环水 法兰尺寸HG/T20592-2009 对角螺丝孔中心距210MM 8个螺丝孔,螺丝孔大小18MM | 台 | 2 |

5 | 过滤器 | Y型过滤器GL41H-16C DN125 PN16 介质循环水,过滤精度50 μm,300目 法兰尺寸HG/T20592-2009 对角螺丝孔中心距210MM 8个螺丝孔,螺丝孔大小18MM | 台 | 2 |

自力式氮封阀阀体

| 公称通径 | DN25、32、40、50、65、80、100mm | |

| 公称压力 | PN1.0M Pa JB/T79.1-94、79.2-94等 | |

| 法兰标准 | ||

| 阀体材料 | 铸铁(HT200)、铸钢(ZG230-450)、铸不锈钢(ZG 1Cr18Ni9Ti、ZG1Cr18Ni12Mo2Ti) | |

| 阀芯材料 | 硬密封 | 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) 不锈钢镶嵌橡胶圈 |

| 软密封 | ||

| 阀杆材料 | 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) | |

| 流量特性 | - | |

| 使用温度 | ||

| 压力设定范围(KPa) | 0.4~0.5 5~10 9~14 13~19 18~24 22~28 27~33 36~44 42~51 49~58 56~66 |

| 膜盖材料 | A3、A4钢板涂四氟乙烯 |

| 膜片材料 | 丁晴橡胶、乙炳橡胶、氟橡胶、耐油橡胶 |

| 设定值偏差±5% | 允许泄露量 | |

| 允许泄露量 | 标准型 | IV级(符合GB/T4312-92标准) |

| 严密型 | VI级(符合GB/T4312-92标准) | |

自力式供氮装置

| 公称通径DN | 25 | 32 | 40 | 50 | 65 | 80 | 100 | ||||||||

| 阀座通径Dn | 5 | 6 | 7 | 8 | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 120 | 100 |

| 流量系数Kv | 0.2 | 0.32 | 0.5 | 0.8 | 1.8 | 2.8 | 4.4 | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

| 额定行程L | 8 | 10 | 14 | 20 | 25 | ||||||||||

| 公称通径DN | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| 阀座通径Dn | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| 流量系数Kv | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

| 额定行程L | 8 | 10 | 14 | 20 | 25 | |||

第5.1.7条款:呼吸阀的规格和数量可参照表5.1.7-1来确定。

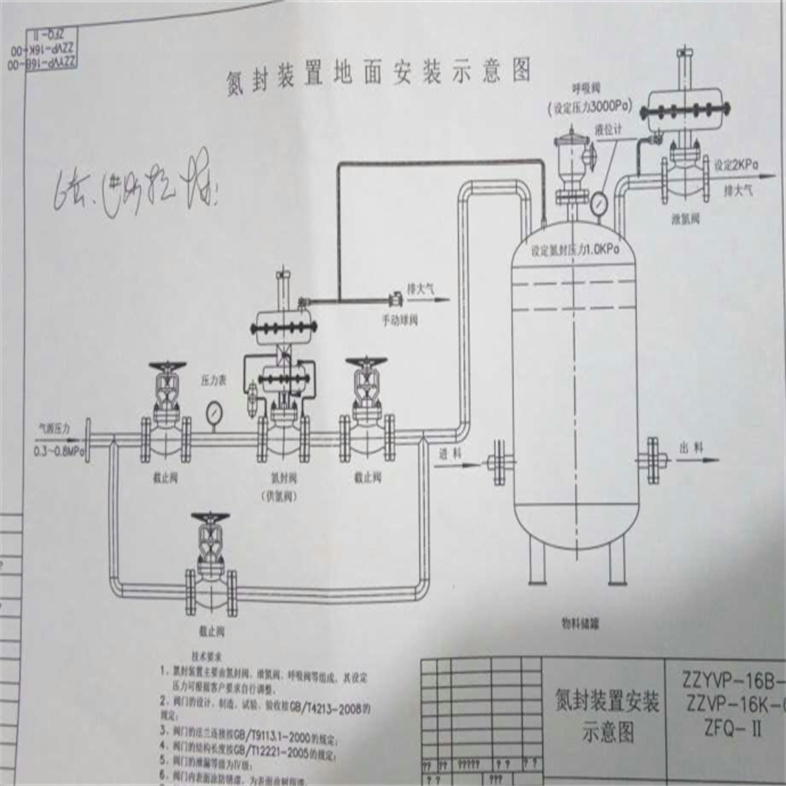

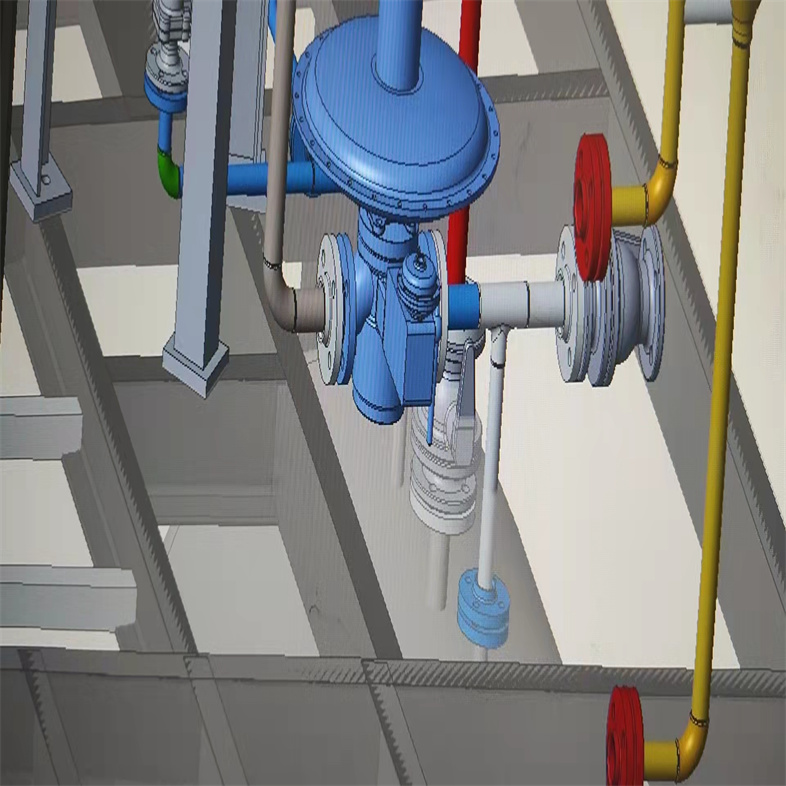

综合以上规范,我们可以得出氮封系统设计应采取以下布置:

1、对固定顶罐、内浮顶罐等存储易挥发类液体的常压、低压储罐,氮气密封系统应设置氮封阀;

2、球罐需要氮气等惰性气体密封时,应设置压力分程控制;

3、氮封阀氮气入口管道应设置压力表;

4、氮封阀应选用减压式外取压阀后压力控制型;

5、氮封阀应安装在尽量靠近罐顶入口的氮气管线上,外取压管线的取源点宜设在罐顶;

6、氮气的入罐位置应远离呼吸阀并伸入罐内约200mm;

7、储罐罐顶应设压力变送器、就地压力表、呼吸阀、事故泄压设备。

Part4:氮封系统的最佳实践

方案一:▲图2 危险化学品储罐氮封系统典型设计方案一。

方案二将方案一中的单呼阀更换为了压力控制阀(泄氮阀)。储罐运行时,通过氮封阀、泄氮阀起到平衡储罐压力的作用,呼吸阀、紧急泄放阀仅在事故工况(如氮封阀失效、泄氮封失效、火灾工况等)启动,避免储罐运行时呼吸阀频繁动作,造成损坏。

注:危险化学品成品储罐在装卸车过程中,进/排液量大,储罐气相空间压力波动频繁,氮封系统宜设置泄氮阀,避免呼吸阀频繁动作,减少呼吸阀故障率。危险化学品中间储罐日常运行时,储罐气相空间压力相对比较稳定,可以不设置泄氮阀。

方案三:▲图4 危险化学品储罐氮封系统典型设计方案三。

危险化学品储罐氮封装置系统操作应用案例气封装置配备液封的作用是:

(1)当泄压阀失灵时,液封可起到呼出气体的作用。即当储罐内压力超过设定值时,储罐内气体可通过液封泄压。

(2)当气封装置发生故障时,如储罐内压力高于设定值时,可通过液封泄压,减轻泄压阀负荷。

(3)当泄压阀和气封装置同时故障,而储罐内出现负压时,可通过液封吸入空气,保护储罐不致变形损坏。

氮封阀位置设置不正确; 氮封阀阀前压力不足; 氮封阀选型错误; 氮封系统未设置氮封阀; 储罐压力监测设备选型不正确。

氮封阀,作为调节储罐顶部惰气体层压力的关键设备,其工作原理相当重要。氮封阀在压力变化时自动开启或关闭,保证储罐安全。当储罐内压力低于预设值时,氮封阀会感应到这一变化并自动开启,允许惰性气体流入。而当压力回升至设定值时,阀门则会自动关闭,停止惰性气体的进一步流入。这一系列动作,确保了储罐内压力的稳定,从而保证了储罐的安全与稳定运行。

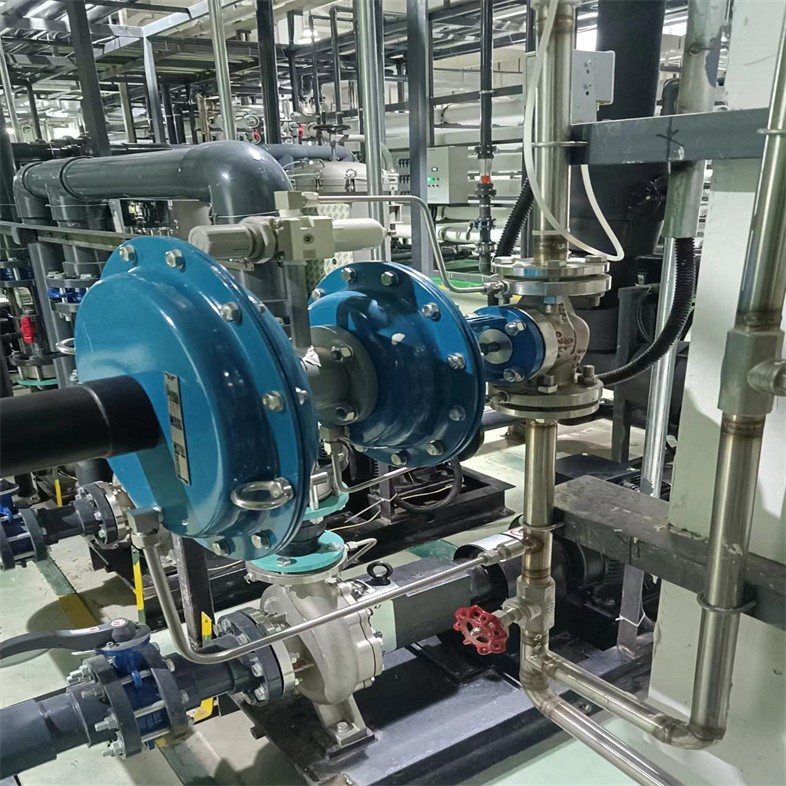

1、氮封阀装置必须保持完好无损,同时确保惰性气体的供应充足。一旦阀门出现故障或供应不足,储罐内的氧气浓度可能会上升,这与蒸发介质混合后可能产生易燃物质,带来安全隐患。

2、惰性气体应通过有效输送方式引入罐槽中,以确保其能够均匀分布并达到预期效果。

3、必须严格防范任何可能污染惰性气体的来源。惰性系统应配备适当的除湿设备,以尽可能降低湿度,确保气体质量。

▍ 维护性和特性

此外,氮封阀还具备以下现场可维护性和特性:材料多样,包括不锈钢金属部件,以及Buna-N、Neoprene、Viton③、EDPMChemrazo或Kalreza等柔软密封和垫圈产品;净化技术,高净化填充应用于高净化产品,确保气体纯净;专门设计,针对罐槽填充进行优化,满足特定需求;运行压力范围在10PSIG到200PSIG的供应压力下有效工作;标准接口采用NPT入口和出口,方便连接;压力平衡阀确保稳定运行;法兰连接选项有ANSI150磅或300磅,灵活选择;补给管过滤器提供额外保护,确保气体质量;自力式结构自动感应并调节填充气体流入;设定点稳定性不受供应压力影响,保持一致;流量调整,通过多种尺寸的阻流器,轻松适应不同大小的储罐。