上海申弘阀门有限公司

联系人:申弘阀门

手机:15901754341

传真:86-021-31662735

邮箱:494522509@qq.com

地址:上海市青浦区金泽工业园区

FL641H不锈钢气动放料阀在化工釜底应用案例

FL641H不锈钢气动放料阀主要用于反应器,储罐和其他容器的底部排料,借助于阀门底部法兰焊接于储罐和其他容器的底部,因此消除介质常在容器底部的残留现象。放料阀根据实际情况的需要,放底结果设计为平底,阀体为V型,并提供提升和下降两种工作方式的阀瓣。阀体内腔装有耐冲刷、耐腐蚀的密封圈,在开启阀门瞬间,可以保护阀体不被介质冲刷、腐蚀,并对密封圈进行特种处理,使表面硬度达到HRC56~62,具有高耐磨、耐腐蚀的功能。阀瓣密封根据需要时封面均堆焊接有硬质合金,密封面采用线密封,保证密封的可靠性,并可防止结疤。同时,采取短行程阀瓣的设计。在化工、石油、冶金、制药、农药、染料、食品加工等行业广泛使用。

标准规范

1.设计制造标准按GB/T12235-2007

2.结构长度标准按企业标准

3.法兰连接按JB/T79-94,GB/T9113 HG20592-2009等

4.试验与检验按GB/T13927-2008

FL641H不锈钢气动放料阀在化工釜底应用案例上展式与下展式区别

不锈钢气动放料阀主要用于储料罐、反应釜及其他容器的底部排放物料,阀门采用法兰或对接焊与设备连接并位于其底部,消除了工艺介质通常在容器出口的残留现象。根据实际情况的需要分为上展式、下展式、柱塞式三种结构形式;上展式用于有搅拌器(除框式锚式)的反应釜放料;而下展式、柱塞式用于框式锚式搅拌器的反应釜放料。密封面采用耐冲刷、耐腐蚀材料,并进行特殊处理,使表面硬度达到HRC48~52,具有高耐磨、耐腐蚀的功能,保证了阀门的密封可靠性。广泛使用在化工、石油、冶金、制药、染料、食品加工等行业。

放料阀(Discharge Valve)主要用于反应釜,储罐和其它容器的底部排料、放料、取样和无死区关断操作。借助于阀门底部法兰焊接于储罐和其它容器的底部,因此消除工艺介质通常在器出口的残留现象. 放料阀根据实际情况的需要,放料结构设计为提升和下降两种工作方式。

一、卸料阀类型

反应釜底卸料阀是一种用于化工、石油、冶金、制药等行业的重要设备,它通常安装在反应釜或储罐的底部,用于排放物料或进行取样。根据不同的工作原理和结构设计,反应釜底卸料阀可以分为上展式、下展式和柱塞式等类型。

1.上展式卸料阀

上展式卸料阀的特点是阀瓣向上运动以打开阀门,这种设计使得在打开阀门时,阀门需要克服介质作用力,因此打开时的力矩较大。上展式卸料阀适用于有搅拌器的反应釜泄料阀,其结构设计为平底型,阀体为V型,可以有效消除工艺介质在容器出口的残留现象。

2.下展式卸料阀

下展式卸料阀的阀瓣向下运动以打开阀门,这种设计使得在打开阀门时,运动方向与介质作用力相同,因此打开时的力矩较小。下展式卸料阀适用于框式锚式搅拌器的反应釜卸料,其结构设计也是平底型,但与上展式卸料阀相比,其安装高度较小。

3.柱塞式卸料阀

柱塞式卸料阀按柱塞结构和运动方式分为升降杆和旋转杆两种结构形式。升降杆结构形式需要较大的安装空间,但可以直观地判断阀门的启闭和位置。旋转杆结构形式安装高度最小,在启闭过程中柱塞只做旋转运动,需要依赖启闭位置指示器来判断阀门的启闭和位置。

二、卸料阀温度传感器

釜底卸料阀温度传感器是一种用于测量化工反应釜底部物料温度的装置,它通常与釜底卸料阀集成,以便在卸料过程中实时监控物料的温度。这种传感器对于控制化学反应过程、预防过热和确保生产安全至关重要。

在市场上,有多种类型的釜底卸料阀温度传感器,它们可以根据不同的应用场合和介质要求进行选择。例如,有些传感器采用PT100防爆温度传感器,可以实现在线温度监测和远程中控室监测,以及对反应釜物料的温度控制。此外,一些传感器设计为与阀杆一体化,可以直接穿透阀体,将温度传感器放置在与物料直接接触的位置,以确保温度数据的准确性。

三、卸料阀的特点

反应釜底卸料阀的主要用途是安装在反应釜、储罐和其他容器的底部,用于排料、放料、取样以及实现无死区关断操作。这种阀门通过底部法兰焊接或连接于容器底部,能够有效地消除工艺介质在容器出口的残留现象,确保物料的排放。反应釜底卸料阀的设计通常考虑到了易于维护和清洁的需求,使得阀门在化工、食品、医药等行业的反应釜底部应用中非常广泛。

四、FL641H不锈钢气动放料阀在化工釜底应用案例反应釜底卸料阀的选择

选择合适的反应釜底卸料阀时,您需要考虑以下几个关键因素:

1.物料状态:根据反应釜中物料的状态(固体、液体或气体)来选择相应的卸料阀类型。例如,球阀适合固体物料(如粉料、颗粒料),而展阀(顶底阀)适合液体物料的出料。

2.温度和压力:不同材料的阀门能够承受的温度和压力范围不同。确保所选阀门的材料和设计能够适应反应釜内部的工作条件。

3.耐腐蚀性:根据反应釜中使用的介质的化学性质,选择相应的耐腐蚀材料,如不锈钢或特殊合金,以延长阀门的使用寿命。

4.清洁和维护:选择结构简单、便于清洁和维护的阀门,以便于定期检查和更换密封件,保持阀门的正常工作状态。

5.自动化程度:根据操作的便捷性和安全性需求,可以选择带有气动执行器的阀门,这样可以实现半自动或全自动控制,减少人工操作风险。

6.安全性:确保所选阀门具有必要的安全特性,如防爆、防泄漏等,以保障操作人员和设备的安全。

一、FL641H不锈钢气动放料阀在化工釜底应用案例定义与功能

放料阀是安装在反应釜、储罐等容器底部的专用阀门,核心功能包括:

密闭排放:控制化学液体在密闭环境中反应,反应结束后精准排放料液。

无死区设计:阀瓣与容器底部吻合,消除介质残留,避免污染或反应不。

适应多工况:可处理腐蚀性介质(如酸碱液)、含颗粒浆料或高粘度物料。

二、FL641H不锈钢气动放料阀在化工釜底应用案例结构与分类

1. 结构组成

核心部件:阀体、阀瓣(启闭件)、密封圈、执行机构(手动/气动/电动)。

特殊设计:

平底型阀体:防止物料沉积。

耐冲刷密封圈:表面硬度达HRC56-62,耐磨损、耐腐蚀。

2. 分类方式

按结构:

上展式:阀瓣上升开启,需克服介质压力,关闭力矩大。

下展式:阀瓣下降开启,与介质作用力同向,操作更省力。

柱塞式/球阀式:适用于特定工况(如高频启闭或粘稠物料)。

按驱动方式:手动、气动(弹簧复位/双作用)、电动、液动。

按材质:不锈钢(通用介质)、搪玻璃(耐强酸碱)、合金钢(耐磨矿浆)。

三、FL641H不锈钢气动放料阀在化工釜底应用案例工作原理

介质流向控制:通过阀瓣位置切换流向(如三通放料阀可分流物料)。

操作逻辑:

上展式:开启时阀瓣提升,关闭时需外力压紧。

下展式:开启时阀瓣下降,利用介质压力辅助密封。

四、FL641H不锈钢气动放料阀在化工釜底应用案例应用领域

化工行业:排放酸碱液、浆料(搪玻璃阀耐腐蚀性强)。

制药与食品:无菌卸料,符合GMP/FDA标准(卫生级设计)。

环保领域:污水处理污泥排放,耐颗粒磨损设计延长寿命。

矿业与冶金:矿浆、粉末输送控制(耐磨材质)。

能源与石化:油品、气体排放,耐高温高压(特殊材质)。

五、FL641H不锈钢气动放料阀在化工釜底应用案例优缺点分析

优点

密封性强:线密封结构,防止结疤和泄漏。

耐腐蚀/耐磨:搪玻璃、陶瓷材质适应恶劣工况。

操作灵活:支持手动、气动、电动等多种驱动方式。

易维护:密封圈可快速更换,阀瓣装配简单。

缺点

耐压有限:通常≤0.6MPa,高压工况需特殊设计。

耐温限制:搪玻璃阀≤240℃,耐温急变≤120℃。

成本较高:特殊材质或智能驱动版本价格较高。

六、FL641H不锈钢气动放料阀在化工釜底应用案例市场现状与趋势

市场规模:2025年中国排气放料阀市场预计达350亿元(2020-2025年CAGR约7%)。

驱动因素:

化工/石油行业需求占比超60%。

环保政策推动技术升级(如耐腐蚀、低泄漏设计)。

技术趋势:

智能化:远程监控、自动调节(如智能排气放料阀)。

小型化/高效化:适应紧凑型设备需求。

FL641H不锈钢气动放料阀在化工釜底应用案例主要零件材质

| 零件名称 | ZG1Cr18Ni9Ti系列 | ZG00Cr18Ni10系列 | ZG1Cr18Ni12MO 2 Ti系列 | ZG00Cr17Ni14MO 2 系列 | WCB系列 |

| 阀体/阀盖 | ZG1Cr18Ni9Ti | ZG00Cr18Ni10 | ZG1Cr18Ni12MO 2 Ti | ZG00Cr17Ni14MO 2 | WCB |

| 阀杆 | ZG1Cr18Ni9Ti | ZG00Cr18Ni10 | ZG1Cr18Ni12MO 2 Ti | ZG00Cr17Ni14MO 2 | WCB |

| 阀瓣 | ZG1Cr18Ni9Ti | ZG00Cr18Ni10 | ZG1Cr18Ni12MO 2 Ti | ZG00Cr17Ni14MO 2 | WCB |

| 垫片 | 304+PTFE | 304L+PTFE | 316+PTFE | 316L+PTFE | 石墨+304 |

| 螺柱 | 1Cr17Ni2 | 1Cr17Ni2 | 1Cr17Ni2 | 1Cr17Ni2 | 35CrMoA |

| 螺母 | 1Cr18Ni9Ti | 1Cr18Ni9Ti | 1Cr18Ni9Ti | 1Cr18Ni9Ti | 45 |

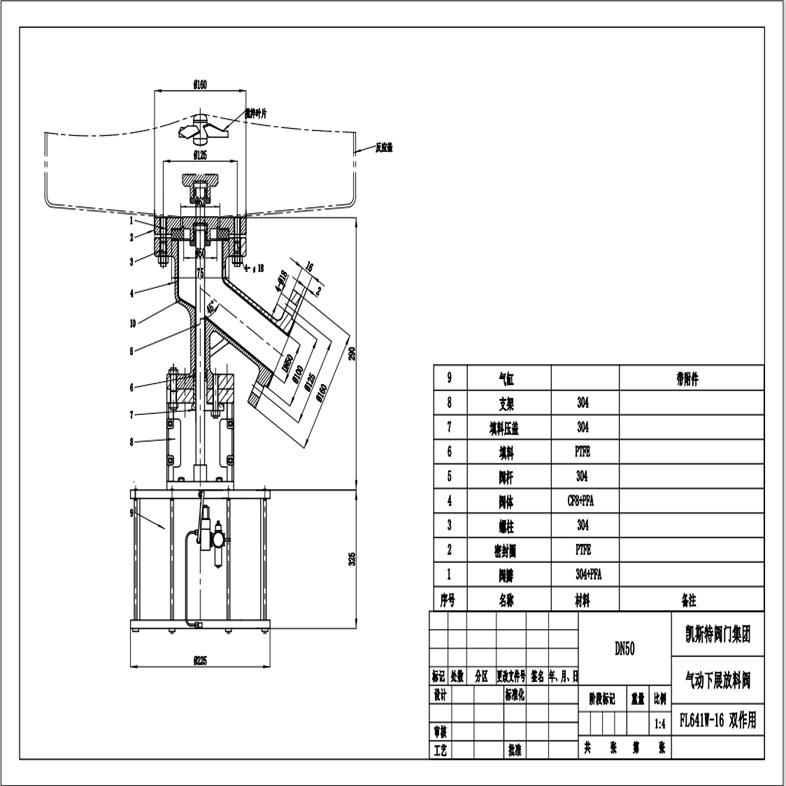

外形结构图

FL641H不锈钢气动放料阀在化工釜底应用案例主要外形尺寸(上展式)

| DN | d | D | D1 | D2 | D3 | D4 | D5 | D6 |

| 25 | 25 | 115 | 85 | 65 | 115 | 85 | 60 | 40 |

| 32 | 32 | 135 | 100 | 78 | 135 | 100 | 65 | 45 |

| 40 | 40 | 145 | 110 | 85 | 145 | 110 | 80 | 60 |

| 50 | 50 | 160 | 125 | 100 | 160 | 125 | 85 | 70 |

| 65 | 65 | 180 | 145 | 120 | 180 | 145 | 125 | 85 |

| 80 | 80 | 195 | 160 | 135 | 195 | 160 | 135 | 95 |

| 100 | 100 | 215 | 180 | 155 | 215 | 180 | 160 | 130 |

| 125 | 125 | 245 | 210 | 185 | 245 | 210 | 180 | 140 |

| 150 | 150 | 280 | 240 | 210 | 280 | 240 | 185 | 165 |

| 200 | 200 | 335 | 295 | 265 | 335 | 295 | 255 | 230 |

主要外形尺寸(下展式)

| DN | d | D | D1 | D2 | D3 | D4 | D5 | D6 |

| 25 | 25 | 115 | 85 | 65 | 135 | 100 | 75 | 55 |

| 32 | 32 | 135 | 100 | 78 | 145 | 110 | 80 | 57 |

| 40 | 40 | 145 | 110 | 85 | 160 | 125 | 100 | 65 |

| 50 | 50 | 160 | 125 | 100 | 180 | 145 | 125 | 70 |

| 65 | 65 | 180 | 145 | 120 | 195 | 160 | 135 | 90 |

| 80 | 80 | 195 | 160 | 135 | 215 | 180 | 155 | 130 |

| 100 | 100 | 215 | 180 | 155 | 245 | 210 | 195 | 135 |

| 125 | 125 | 245 | 210 | 185 | 280 | 240 | 180 | 145 |

| 150 | 150 | 280 | 240 | 210 | 335 | 295 | 215 | 185 |

| 200 | 200 | 335 | 295 | 265 | 405 | 355 | 300 | 220 |

| 250 | 250 | 405 | 355 | 320 | 460 | 410 | 350 | 240 |

七、FL641H不锈钢气动放料阀在化工釜底应用案例安装与维护

安装要点

水平安装:保持阀门全开位,避免介质残留。

密封检查:注润滑脂验证密封性,防止焊接高温损伤。

防护措施:吊装时避免阀杆或执行器受力。

维护建议

定期检查:阀瓣、密封件磨损情况,及时更换。

清洁保养:清除阀体内部污垢,防止堵塞。

润滑管理:操作前后补入润滑脂,排空阀腔积水。

八、FL641H不锈钢气动放料阀在化工釜底应用案例定制化解决方案

针对特定需求,放料阀可提供以下定制选项:

耐磨耐腐蚀材质:陶瓷、合金钢应对矿浆或化工介质。

防卡滞设计:振动辅助或锥形结构,解决粘稠物料堵塞。

温控功能:集成加热/冷却系统,维持物料流动性(如塑料加工)。

卫生级设计:无缝隙、易清洗,符合食品/医药标准。

快开快关:紧急停机或物料切换场景,减少浪费。

总结:放料阀作为容器底部排放的关键设备,其设计需兼顾密封性、耐腐蚀性和操作便捷性。随着工业自动化和环保要求的提升,智能放料阀和定制化解决方案将成为市场主流。用户在选型时应根据介质特性、工况条件及维护需求综合评估,以确保设备性能与生产安全。放料阀是工业生产中常用的一种设备,用于控制物料的流动。正确的安装方法能确保其正常运作,提高生产效率。下面就来详细介绍放料阀的安装步骤。

一、准备工作

在安装放料阀之前,需要做好充分的准备工作。首先,要确保所需工具和材料齐全,如螺丝刀、扳手、密封垫等。其次,要检查放料阀的型号和规格是否与管道系统相匹配,以确保安装后的密封性和稳定性。

二、选择安装位置

选择合适的安装位置对放料阀的正常运行至关重要。应选择一个便于操作和维修的位置,并确保该位置能够承受放料阀及其连接管道的重量。同时,要避免将放料阀安装在可能受到外力冲击或振动的地方,以免影响其密封性能和使用寿命。

三、安装过程

清理管道:在安装放料阀之前,要先清理管道内的杂物和污垢,确保管道内部干净。

检查放料阀:检查放料阀的各部分是否完好无损,特别是密封面和阀门是否存在缺陷。

安装密封垫:在放料阀的两端安装密封垫,以确保安装后的密封性。

连接管道:将放料阀与管道连接起来,注意要确保连接牢固且密封良好。在紧固螺丝时,要均匀用力,避免造成放料阀变形或损坏。

调试与测试:安装完成后,要进行调试和测试。先手动操作几次放料阀,检查其开闭是否灵活,有无卡阻现象。然后进行压力测试,检查放料阀及连接处是否有泄漏现象。

四、安装后检查

安装完成后,要对放料阀进行全面的检查。首先,检查放料阀及管道连接处是否牢固且密封良好。其次,检查放料阀的操作是否灵活可靠。最后,进行实际的物料流动测试,确保放料阀能够正常工作。

通过以上步骤,您就可以正确地安装放料阀了。请注意,在安装过程中要严格遵守安全规范,确保人身和设备安全。如有任何疑问或困难,请及时咨询专业人员。